Titane imiprime en 3D

La technique de fabrication additive fournit une grande précision, des composants durables - et offre un nouveau potentiel pour des designs innovants.

De la poudre a la precision

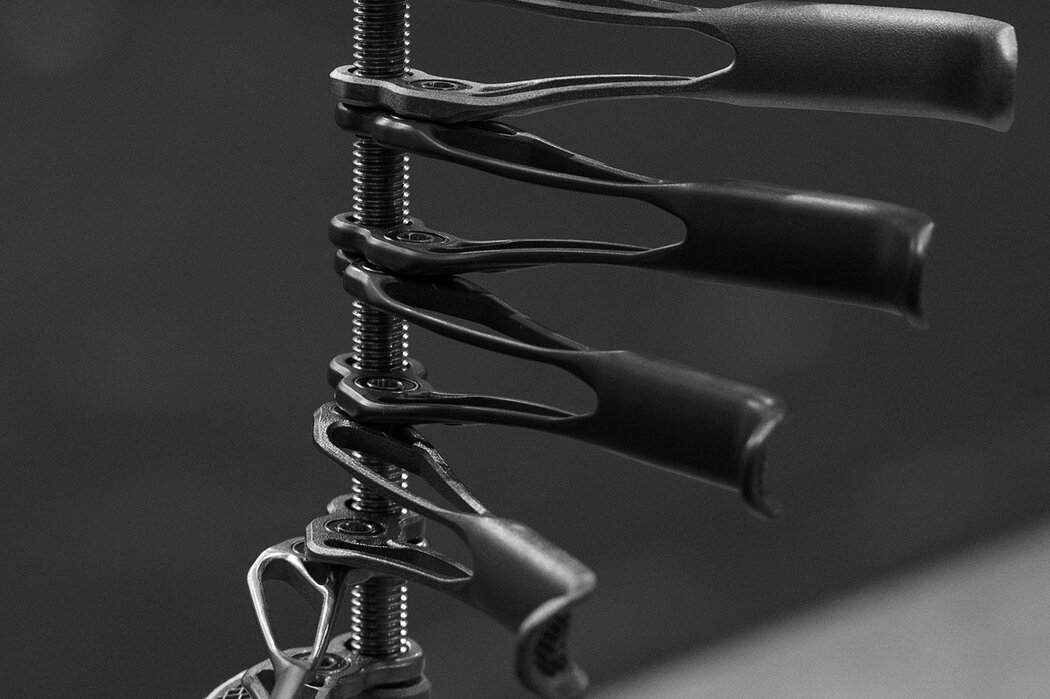

LE LEVIER

Le levier est fait de titane, un matériau connu pour sa résistance exceptionnelle à la rupture et à la corrosion. C’est le choix de référence pour les industries exigeantes comme l’aérospatial ou le médical. Et pour cause, il offre des avantages significatifs. Grâce à sa plus grande solidité comparée à l’aluminium, moins de matière est nécessaire pour obtenir les mêmes performances physiques. Et alors que le titane n’est pas automatiquement plus léger que l’aluminium, la fabrication additive permet d’obtenir un levier qui est à la fois plus léger et plus solide. À l’intérieur, la structure partiellement creuse réduit le poids total tout en conservant une solidité impressionnante. Le titane ne réagit également pas à la sueur ou à l’humidité et aucun traitement de surface n’est nécessaire pour le protéger de la corrosion.

La surface de contact est agrémentée d’une structure en nid d’abeille, trop complexe avec l’usinage traditionnel. Ce design ne réduit pas seulement le poids. En combinaison avec la texture de la surface, il donne une texture agrippante pour sécuriser la prise en main, même sans gants, sans être trop agressif pour autant.

LES AVANTAGES DE LA FABRICATION ADDITIVE

En fabrication additive, une fine poudre de métal est appliquée couche par couche. Elle est ensuite fusionnée de manière sélective en utilisant un faisceau laser ou à base d’électrons pour obtenir la forme souhaitée. L’avantage clé de ce procédé réside dans le niveau de détail et la capacité qu’il donne à créer des formes internes complexes comme des cavités ou des réseaux de tunnels internes sans recourir à des outils supplémentaires. La fabrication additive nous permet de produire des composants durables de haute précision et de rendre réelles des idées de design innovantes. Nous trouvons particulièrement excitant le fait de créer de nouvelles formes qui seraient impossibles à réaliser avec les techniques de fabrication traditionnelles comme le fraisage. Elle nous permet également de choisir précisément l’épaisseur des parois d’une pièce pour supporter les contraintes locales, aboutissant à une stabilité optimisée avec un poids minimal.

Un autre aspect à prendre en compte est l’efficacité du matériau. Seule la poudre nécessaire pour le procédé d’impression est consommée, limitant le gaspillage et rendant la production plus efficiente. La poudre en excès peut être réutilisée sans procédé de transformation supplémentaire tandis que les socles peuvent être recyclés.

l'histoire derriere

LE SIGNAL DE DePART

La vision était claire, un levier titane imprimé en 3D pour le maître-cylindre de notre Piccola. Nous avons travaillé avec notre partenaire TRUMPF pour créer un nouveau design ainsi qu’un procédé de fabrication optimal permettant le développement du premier levier de frein imprimé 3D. L’année suivante, nous présentions l’étude du concept et le résultat à l’Eurobike. Les retours positifs de l’industrie nous ont impressionnés et ont confirmé que ce levier ne devait pas rester à l’état de prototype. Notre but était d’exploiter au maximum le potentiel la fabrication additive et de mettre ce levier en production.

DU CONCEPT a LA ReALITe

Après la présentation de ce levier en titane imprimé en 3D à l’Eurobike, la seconde phase de développement a commencé. Ayant passé avec brio toutes les étapes du prototypage, nous faisions maintenant face à de nouveaux défis : construire une ligne de production, perfectionner le prototype et mettre en place une série intense de tests, sur le trail et en laboratoire pour nous assurer que le levier répond aux exigences les plus strictes. Le levier est fabriqué en Allemagne, assurant la plus haute précision et la plus haute qualité de fabrication. Toutes ces étapes ont mené le levier à devenir ce qu’il est aujourd’hui.